-

Gummi æltemaskineEn gummiælter er en type industrielt udstyr, der bruges i gummi- og plastindustrien til at blande...

Gummi æltemaskineEn gummiælter er en type industrielt udstyr, der bruges i gummi- og plastindustrien til at blande... -

Gummi Banbury maskineInden for moderne gummi- og plastforarbejdning er effektivt, energibesparende og miljøvenligt pro...

Gummi Banbury maskineInden for moderne gummi- og plastforarbejdning er effektivt, energibesparende og miljøvenligt pro... -

Åben gummiblandemølleDen åbne gummiblandemølle har to vandret anbragte ruller, og processen med gummi (eller plastik) ...

Åben gummiblandemølleDen åbne gummiblandemølle har to vandret anbragte ruller, og processen med gummi (eller plastik) ... -

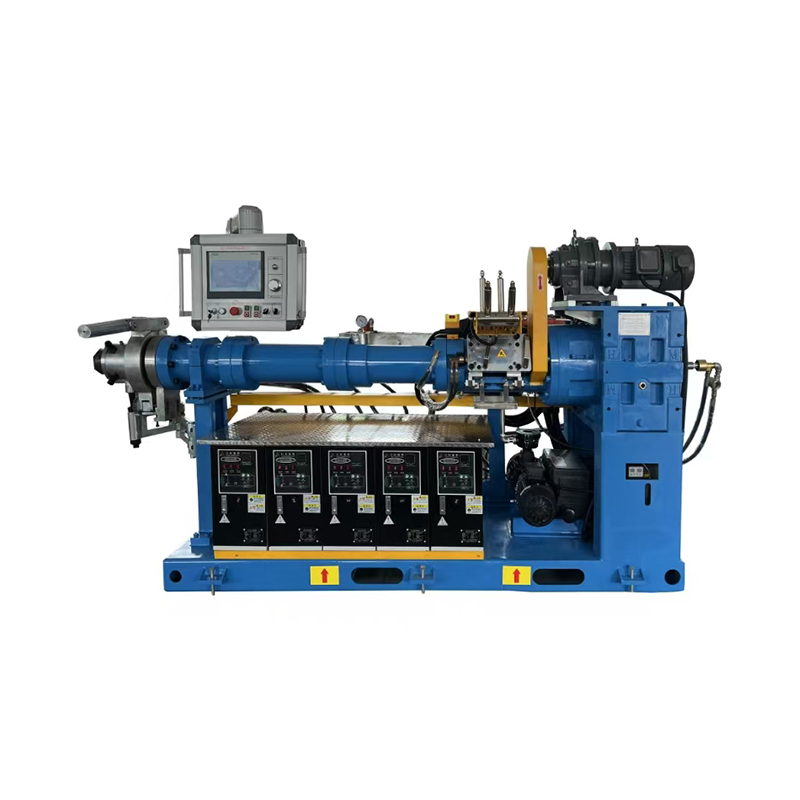

Ekstrudermaskine til dobbeltskruefødningI gummiforarbejdningsindustrien påvirker blandingsprocessen direkte kvaliteten af det færdige p...

Ekstrudermaskine til dobbeltskruefødningI gummiforarbejdningsindustrien påvirker blandingsprocessen direkte kvaliteten af det færdige p... -

2 ruller gummikalendermaskineDet bruges hovedsageligt til kalandrering af gummiprodukter såsom dæk, transportbånd, gummiplader...

2 ruller gummikalendermaskineDet bruges hovedsageligt til kalandrering af gummiprodukter såsom dæk, transportbånd, gummiplader... -

3 ruller gummikalendermaskineDet bruges hovedsageligt til en-sidet, én gang kontinuerlig belægning af gummiplader lavet af fib...

3 ruller gummikalendermaskineDet bruges hovedsageligt til en-sidet, én gang kontinuerlig belægning af gummiplader lavet af fib... -

4 ruller gummikalendermaskineDet bruges hovedsageligt til ensidet og dobbeltsidet, en gang kontinuerlig belægning af gummiplad...

4 ruller gummikalendermaskineDet bruges hovedsageligt til ensidet og dobbeltsidet, en gang kontinuerlig belægning af gummiplad... -

5/6 rulle plastkalendermaskineI den moderne plastforarbejdningsindustri er det vigtigt at opnå ensartet tykkelse, høj overflade...

5/6 rulle plastkalendermaskineI den moderne plastforarbejdningsindustri er det vigtigt at opnå ensartet tykkelse, høj overflade... -

Blød PVC-plastfilm-kalandreringsmaskineDenne produktionslinje bruges til at producere bondegårdsfilm, pakke farvefilm, transparent film,...

Blød PVC-plastfilm-kalandreringsmaskineDenne produktionslinje bruges til at producere bondegårdsfilm, pakke farvefilm, transparent film,... -

PVC-kalandreringslinje for stive arkDenne produktionslinje bruges til at producere alle slags gennemsigtige, semi-transparente og høj...

PVC-kalandreringslinje for stive arkDenne produktionslinje bruges til at producere alle slags gennemsigtige, semi-transparente og høj... -

Hot Feed ekstruderI gummiforarbejdningsindustrien forbliver ekstrudering af varmføde en vigtig teknologi til fremst...

Hot Feed ekstruderI gummiforarbejdningsindustrien forbliver ekstrudering af varmføde en vigtig teknologi til fremst... -

Ekstruder til kold foderI nutidens gummifremstillingsindustri, hvor konsistens, automatisering og energieffektivitet er n...

Ekstruder til kold foderI nutidens gummifremstillingsindustri, hvor konsistens, automatisering og energieffektivitet er n... -

Mikrobølge varmlufthærdningslinjeI gummifremstillingsindustrien er vulkanisering en kritisk proces, der bestemmer de endelige fysi...

Mikrobølge varmlufthærdningslinjeI gummifremstillingsindustrien er vulkanisering en kritisk proces, der bestemmer de endelige fysi... -

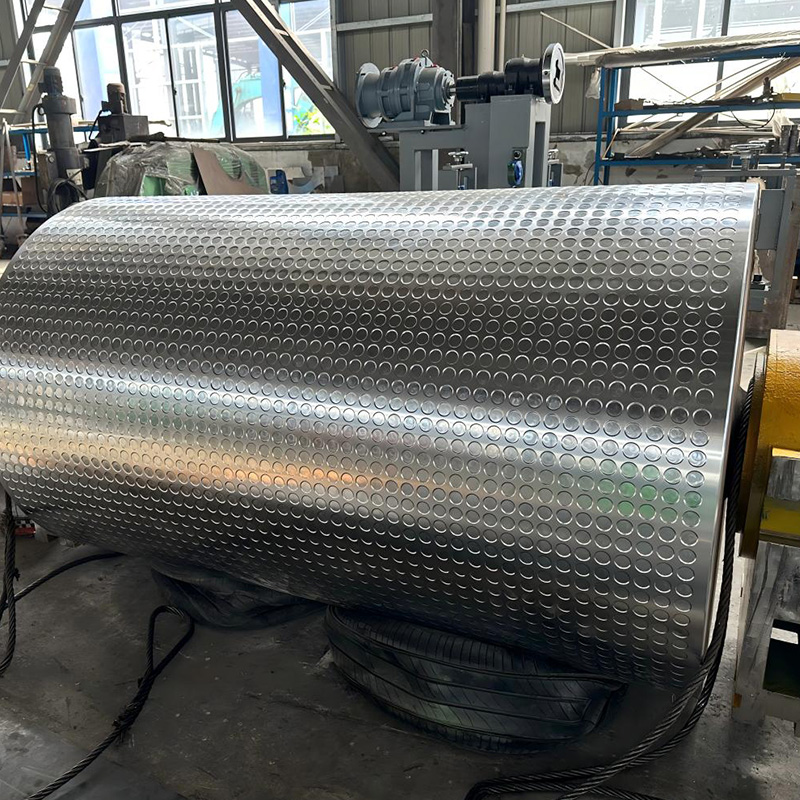

VulkaniseringsrulleI gummiindustrien er vulkaniseringsprocessen nøgleleddet til at bestemme ydeevnen af det færdig...

VulkaniseringsrulleI gummiindustrien er vulkaniseringsprocessen nøgleleddet til at bestemme ydeevnen af det færdig... -

Højtemperatur olieregulatorPå mange industrielle områder som gummi, plast, kemikalier, trykstøbning, kompositmaterialer osv....

Højtemperatur olieregulatorPå mange industrielle områder som gummi, plast, kemikalier, trykstøbning, kompositmaterialer osv....

Bilindustrien

Ved at udnytte kerneteknologier som "højpræcisions-kompositstøbning, vejrbestandig materialetilpasning og batchstabilitetskontrol" kan vores udstyr i dybden dække produktionen af nøglekomponenter i bilindustrien, herunder tætning, stødabsorbering, interiørdekoration og dele til kraftsystemer. Den opfylder både almindelige behov for nye energi- og traditionelle brændstofbiler (f.eks. letvægtsdesign, holdbarhed) og differentierede standarder (f.eks. højtryksforsegling, koronabestandighed). De specifikke applikationer er som følger:

I. Automotive tætnings- og stødabsorberingssystemer: Fokus på "Langtidsforsegling og støddæmpning med lav støj"

1. Produktion af Køretøjsforseglinger

Med afhængighed af dobbeltsidet kontinuerlig gummiering af tekstiler (polyestertrådstof, nylonlærred) og højpræcisionskalandreringsteknologi producerer vi kerneforseglingskomponenter til bildøre, vinduer og kabiner:

- Dørramme vejrlister: Vedtagelse af en sammensat struktur af "EPDM gummi stål kerne skelet flocking lag." Udstyret styrer synkront temperaturen (160-180 ℃) og trykket af gummimaterialet gennem multi-roll kalandrering for at sikre tæt binding mellem gummi- og stålkerneskelet (afskalningsstyrke ≥8N/cm). Det fuldender også flocking-bindingen online (flocking adhæsion ≥5N/25mm), hvilket forhindrer flocking i at falde af i miljøer med lav temperatur (-40 ℃) eller høje temperaturer (80 ℃), og opfylder standarden på ≤10 % dæmpning i tætningsydelse efter 150.000 km i køretøjsdrift.

- Forseglingsstrimler til batterirum: For at opfylde de vandtætte og støvtætte krav til højspændingsrum i nye energikøretøjer, kan udstyret producere "silikone glasfiberklud" sammensatte tætningsstrimler. Kalandreringsprocessen kontrollerer afvigelsen af gummilagets tykkelse til ≤0,02 mm, hvilket sikrer perfekt pasform mellem forseglingsoverfladen og rummet, opfylder IP6K9K-beskyttelsesklassificeringen (ingen lækage under højtryksvandspray), og dens koronamodstand (modstår ≥10kV i 1000 timer) tilpasser sig til højspændingsdelens miljø.

2. Komponenter til stødabsorbering og støjreduktion

Brug af gummipladepresning og kompositgummiteknologi til at producere stødabsorberende dele til bilchassis og kraftsystemer:

- Motormonterede stødpuder: Vedtagelse af en tre-lags kompositstruktur af "naturgummi polyester ledningsstof metalforing." Udstyret opnår boblefri binding mellem gummi og metal gennem kontinuerlig gummieringsteknologi, med gummilagets elasticitetsmodul styret til 5-8MPa (afvigelse ≤5%), hvilket sikrer en stødabsorberingseffektivitet på ≥80% og reducerer støj, der overføres fra motoren til køretøjets krop (dæmpning ≥25dB).

- Chassisbøsninger: Til gummibøsninger af MacPherson suspensioner producerer udstyret "neopren tynde plader (0,3-0,5 mm) ledningsstofforstærkningslag" kompositstrukturer gennem kalandrering. Efter støbning og vulkanisering dannes bøsninger med høj stivhed (radial stivhed ≥150N/mm), der tilpasser sig antideformationskravene under køretøjsstyring, mens deres træthedsmodstand (ingen revner efter 1 million cyklusser) opfylder køretøjets livscykluskrav.

II. Bilinteriør og funktionelle komponenter: Balancering af "tekstur, miljøbeskyttelse og letvægt"

1. Indvendige kompositdele

Gennem kalandrering af gummi-plastmateriale og tekstilgummiteknologi, producerer indvendige komponenter såsom instrumentpaneler og dørpaneler:

- Instrumentpanelskind: Brug af "PVC/ABS legeret gummi non-woven stof base" kalandrerede kompositter. Udstyret kan samtidig fuldføre gummifarvning (f.eks. imiteret lædertekstur), prægning (Ra ≤0,8μm) og basismaterialebinding med en produktionshastighed på 15 meter/minut. Ved at kontrollere kalandreringstemperaturgradienten sikres hudens termiske krympningshastighed på ≤0,3 %, hvilket undgår rynker efter lang tids brug. Det færdige produkt opfylder bilinteriørstandarden for VOC (flygtige organiske forbindelser) ≤50μgC/g.

- Dørarmlænsforstærkningslag: Brug af "glasfibermåtte PP-gummi" kontinuerlig gummiering og kalandrering for at danne letvægtsforstærkede paneler (densitet ≤1,2g/cm³), erstatter traditionelle metalskeletter, reducerer vægten med 30%, mens der opnås en bøjningsstyrke på ≥80MPa, tilpasset det nye energi-letvægtsbehov.

2. Funktionelt interiørtilbehør

- Sikkerhedsseleguider: Fremstilling af "nylon canvas TPU gummilag" kompositplader gennem kalendre, som skæres og formes til guider. Gummilagets friktionskoefficient styres til 0,3-0,4 (afvigelse ≤0,02), hvilket sikrer en jævn tilbagetrækning af sikkerhedsselen (modstand ≤5N), og dens ældningsmodstand (ingen revnedannelse efter 1000 timer ved 120 ℃) opfylder køretøjets miljøkrav for soleksponering.

- Trunk vandtætte måtter: Vedtagelse af en "polyester klud PVC gummilag" dobbeltsidet gummieringsproces med ensartet gummilagtykkelse (afvigelse ≤0,03 mm), hvilket sikrer vandtæthed (ingen lækage under 0,1 MPa tryk i 30 minutter). I mellemtiden forbedrer kalandrerede anti-slip teksturer (fremspringshøjde 0,5-1 mm) emnefikseringen og tilpasser sig bagagerummets brugsscenarier for SUV'er og sedaner.

III. Dæk- og krafttransmissionssystemer: Understøtter "sikkerhed, effektivitet og lang levetid"

1. Produktion af kernedækkomponenter

Fortsætter kalenderteknologien for tynde plader af radialdæks indvendige foringer og lufttætte lag, tilpasset dæksikkerhedskravene:

- Dæk lufttæt lag: Brug af butylgummi tynde plader (tykkelse 0,3-0,5 mm) kalender. Udstyret sikrer filmluftgennemtrængelighed ≤10⁻⁸cm³/(cm·s·Pa) gennem højpræcisionsstyring af rullegab (afvigelse ≤0,01mm), hvilket reducerer dækkets månedlige luftlækagerate til ≤0,5%, tilpasset dækbehovene med lav rullemodstand for nye energikøretøjer.

- Dækforstærkningslag: Polyestersnorstof er gummieret på begge sider og kalandreret i form, med bindingsstyrken mellem gummilaget og ledningsstoffet ≥10N/mm, hvilket forbedrer dækkroppens slagfasthed (i stand til at modstå 80 km/t stød på forhindringer uden udblæsning), tilpasser sig komplekse vejforhold for erhvervskøretøjer og terrængående køretøjer.

2. Transmissions- og rørledningssystemer

- Synkrone remme og transmissionsremme: Brug af "glasfibersnor stof neopren" kontinuerlig gummiering og kalandrering til at producere synkrone motorremme. Udstyret kontrollerer båndtykkelsesafvigelsen til ≤0,02 mm, hvilket sikrer transmissionsnøjagtighed (fasefejl ≤0,5°) og olie- og temperaturmodstand (-30℃ til 120℃ uden ydeevnedæmpning), med en levetid på ≥150.000 km.

- Brændstof-/kølevæskerørledninger: Producerer "oliebestandigt nitrilgummi indvendigt lag forstærket ledningsstof EPDM ydre lag" kompositslanger gennem kalandre. Den ensartede tykkelse af det indre gummilag (afvigelse ≤0,03 mm) sikrer modstandsdygtighed over for brændstofgennemtrængelighed (vægttab ≤0,5 % på 24 timer), tilpasset brændstofsystemerne i traditionelle brændstofbiler og hybridmodeller. Til kølevæskerørledninger til nye energikøretøjer kan der fremstilles "silikone indvendigt lag polyesterstofforstærkningslag", der er modstandsdygtigt over for ethylenglycolkorrosion (ingen hævelse efter 1000 timer), der opfylder kravene til batteriets termiske styringscyklus.

IV. Kernefordele ved teknologitilpasning til bilindustrien

- Opfylder strenge standarder: Komponenter produceret af udstyret kan bestå automotive-certificeringer (f.eks. ISO 16232, SAE J2000), tilpasser sig ekstreme miljøer såsom høje og lave temperaturer (-40℃ til 120℃), vibrationer (10-2000Hz) og kemisk korrosion (kølemiddel).

- Understøtter letvægt og integration: Gennem "tekstilforstærkende tyndt gummilagskomposit"-teknologi reduceres komponentvægten med 20%-30% sammenlignet med traditionelle processer, og integreret produktion reducerer splejsningsforbindelser (f.

- Batchstabilitet: Den kontinuerlige produktionstilstand sikrer, at ydeevneafvigelsen for produkter i samme batch er ≤3 % (f.eks. elasticitetsmodul for stødabsorberende dele, tværsnitsstørrelse af tætninger), hvilket opfylder konsistenskravene for millioner af enheders masseproduktion af bilproducenter.

Ved at dække produktionen af kernekomponenter i hele bilkæden af "tætning - stødabsorbering - interiør - kraft", kan vores udstyr ikke kun opfylde holdbarhedsbehovene for traditionelle brændstofkøretøjer, men også tilfredsstille højspændings-, letvægts- og lav-VOC-standarderne for nye energikøretøjer, og blive en vigtig udstyrsstøtte for bilproducenter for at forbedre konkurrenceevnen for produkternes pålidelighed og